En este artículo analizamos brevemente la corrosión intergranular en el acero inoxidable.

Como ya hemos comentado en anteriores artículos sobre el tema, los aceros inoxidables pueden sufrir dos tipos de corrosión, la uniforme y la localizada.

La corrosión intergranular se encuentra dentro de la segunda categoría, en la que también destacan la corrosión por picadura, bajo tensión y en grietas, analizadas todas ellas en anteriores ocasiones (puede encontrar dicha bibliografía al respecto en el apartado «artículos divulgativos»).

Este tipo de corrosión aparece cuando el material es calentado a alta temperatura y luego enfriado de forma no controlada. El ejemplo más común y habitual es el proceso de soldadura, que causa en el inoxidable este tipo de reacción.

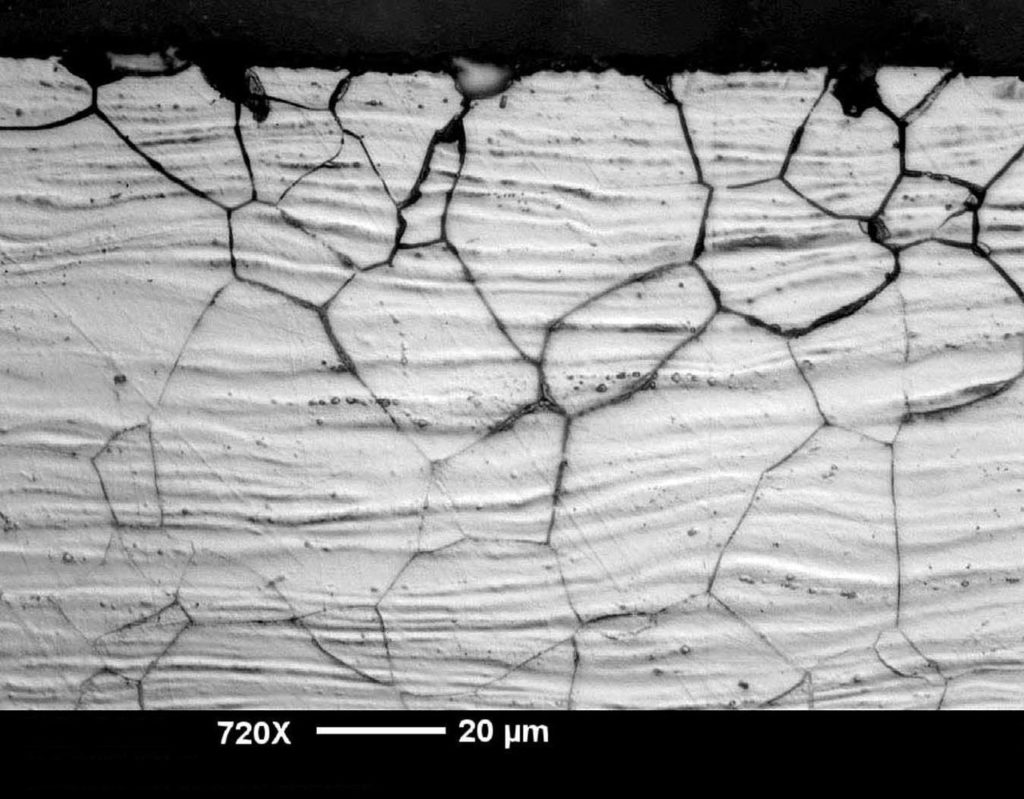

En el acto de soldar se suelen precipitar compuestos químicos que aparecen de forma microscópica como «granos». De ahí el nombre de corrosión intergranular, ya que entre dichos granos el material presenta un bajo contenido en cromo, lo que genera a la larga la corrosión.

De cara a mejorar la resistencia a la corrosión después de soldar el material, en su día se desarrollaron aleaciones con bajo contenido en carbono (comúnmente conocidas por la L de low carbon, 304L, 316L, etc.), así como otras con inclusión de titanio (como el 316ti), ya que éste mejora las propiedades del material de cara a soldarlo.

Otro método incluso más efectivo es dar una capa de pasivado al material. A tal efecto disponemos de la tecnología TIG Brush, ideada para limpiar la zona soldada y de forma adicional pasivar el material, recuperando su capa natural de protección a la corrosión con el consiguiente incremento de la vida útil sin necesidad de mantenimiento.

Si quiere más información sobre TIG Brush y todas sus ventajas en la limpieza de soldadura en aceros inoxidables no dude en contactar con nuestro departamento comercial.